隨著工業(yè)4.0時代的到來,智能制造系統(tǒng)軟件的開發(fā)與應用已成為制造業(yè)數(shù)字化轉型的核心驅動力。本文將重點展示智能制造系統(tǒng)軟件開發(fā)領域的典型案例,剖析其技術特點與實施成效。

案例一:汽車零部件企業(yè)MES系統(tǒng)開發(fā)

某知名汽車零部件制造商面臨生產數(shù)據采集困難、質量追溯不完善等痛點。開發(fā)團隊基于工業(yè)互聯(lián)網平臺,構建了包含以下模塊的MES系統(tǒng):

- 生產計劃管理模塊:實現(xiàn)訂單自動分解與排程優(yōu)化

- 質量管理模塊:建立全過程質量追溯體系

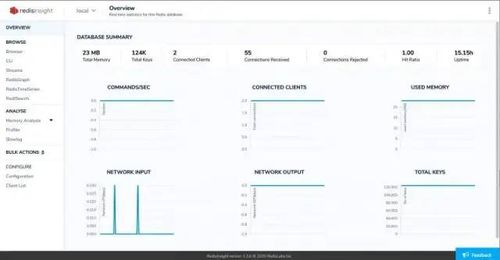

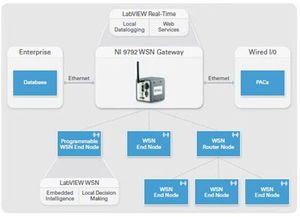

- 設備互聯(lián)模塊:通過OPC UA協(xié)議實現(xiàn)設備數(shù)據實時采集

- 可視化看板模塊:動態(tài)展示產線運行狀態(tài)

實施效果:生產效率提升25%,產品不良率降低18%,實現(xiàn)了生產過程的透明化管理。

案例二:電子制造企業(yè)數(shù)字孿生系統(tǒng)開發(fā)

針對某電子產品制造企業(yè)工藝復雜、調試周期長的問題,開發(fā)團隊構建了基于數(shù)字孿生的智能制造系統(tǒng):

- 物理建模:建立生產線三維數(shù)字模型

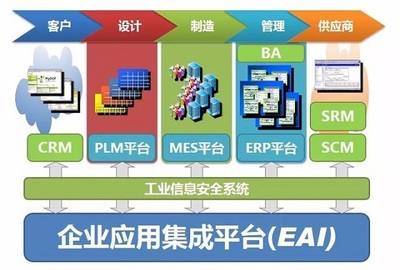

- 數(shù)據集成:整合ERP、PLM等多系統(tǒng)數(shù)據

- 仿真分析:實現(xiàn)工藝參數(shù)優(yōu)化與產能預測

- 虛實聯(lián)動:通過實時數(shù)據驅動模型更新

實施效果:新產品導入周期縮短40%,設備利用率提升30%,工藝優(yōu)化效率顯著提高。

案例三:裝備制造企業(yè)定制化ERP系統(tǒng)開發(fā)

某大型裝備制造企業(yè)為應對多品種小批量生產模式,開發(fā)了定制化ERP系統(tǒng):

- 智能排產模塊:基于遺傳算法優(yōu)化生產計劃

- 供應鏈協(xié)同模塊:實現(xiàn)供應商數(shù)據實時共享

- 成本核算模塊:建立精細化成本管理體系

- 移動應用模塊:支持移動端生產進度跟蹤

實施效果:訂單交付準時率提升至95%,庫存周轉率提高35%,管理成本降低20%。

關鍵技術特征:

- 微服務架構:提高系統(tǒng)靈活性與可擴展性

- 工業(yè)大數(shù)據分析:實現(xiàn)生產過程的智能決策

- 云端協(xié)同:支持多工廠、多基地協(xié)同制造

- AI算法集成:提升系統(tǒng)智能化水平

發(fā)展趨勢:

未來智能制造系統(tǒng)軟件開發(fā)將更加注重人工智能與工業(yè)場景的深度融合,強化預測性維護、自適應優(yōu)化等智能功能。同時,低代碼開發(fā)平臺的應用將加速企業(yè)數(shù)字化轉型進程,使更多制造企業(yè)能夠快速構建適合自身需求的智能系統(tǒng)。

智能制造系統(tǒng)軟件的開發(fā)需要緊密結合企業(yè)實際需求,通過先進的信息技術賦能傳統(tǒng)制造,實現(xiàn)生產效率、產品質量和管理水平的全面提升。企業(yè)在選擇系統(tǒng)開發(fā)方案時,應當注重系統(tǒng)的可擴展性和兼容性,為未來的智能化升級預留充足空間。